技術資料

EBグラフト重合による消臭材料の作製

技術本部 新技術開発部 材料研究課

キーワード

電子線,グラフト重合,消臭

電子線(EB装置)のご案内

電子線(Electron Beam)の持つエネルギーを利用した、改質・硬化・機能付加が可能となる装置「電子線照射装置(EB装置)」の詳細は以下よりご覧いただけます。

- 電子線(EB装置)

3.塩基性ガス用消臭材料の作製

3.1 消臭材料種類

悪臭ガスには,塩基性ガス・酸性ガス・中性ガス等の分類があり,ガスの極性ごとに消臭に有効な成分が異なる。グラフト重合で,すべてのガスに対応する消臭材料を作製するためには,複数のモノマーを導入し,極性ごとに有効な官能基を付加する必要がある。以下は,カチオン交換基を有し,アンモニアなど塩基性ガスに有効な消臭材料の作製を行った結果である。

3.2 材料および作成方法の選択・設定

3.2.1 基材の選択

基材材質はポリエチレン(PE)を選択した。PEは直鎖であり,EBの照射によりラジカルが生成しやすいと考えられる。また,基材の形状としては不織布とネットを選択した。不織布は表面積が大きくモノマーの結合が起こりやすいと予想される。またネットは,通気性がある為,空気清浄機用のフィルターとして適用しやすい。

3.2.2 モノマーの選択

モノマーは,スチレンスルホン酸ナトリウム(SSS)とアクリル酸(AAc)を選択した(図2記載)。SSSは塩基性ガスを除去するスルホン酸基の元となる物質である。AAcも消臭効果のある物質であるが,疎水性であるPE基材の表層をAAcによって親水性に改質目的で加える。それにより親水性であるSSSの基材への導入を促進することができる。

3.2.3 グラフト重合手法の選択

SSSとAAcの2つのモノマーを,前照射法にて基材にグラフト重合した。前照射法はホモポリマーの生成がほとんど無く,EB照射装置の汚染の心配が無いためである。

3.2.4 EB照射条件の設定

EB照射装置((株)アイ・エレクトロンビーム製EB実験機 CB250/15/180L)にてEB照射を行った。基材への照射線量は,50,100,150kGyと設定した。

3.2.5 グラフト重合条件の設定

SSS,AAc,水を重量比1:1:2で混合しモノマー溶液とした。グラフト重合温度を50℃とし,モノマー浸漬時間を2~20時間に設定した。

3.3 作製手順

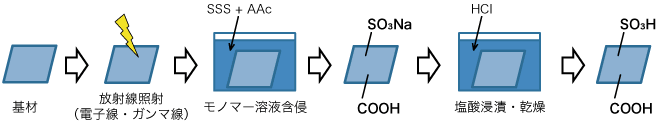

作製手順の概要を図6に示す。

- 不織布・ネットのPE基材にEBを照射する。EB装置の処理スピードを変えることで,それぞれに吸収線量50,100,150kGyとなるよう電子線を照射し,基材にラジカルを発生させる。

- 空気との接触によるラジカルの消失を防ぐため,EB照射した基材を直ちにドライアイスを入れた発泡スチロール箱に保管する。

- SSS,AAc,水を重量比1:1:2で混合し,モノマー溶液とする。

- (3)のモノマー溶液を図5のような蓋付きのガラス容器に移し,10分間,窒素置換し溶液中の溶存酸素を減少させる。

- ドライアイス中に保管した基材を④のモノマー溶液に浸す。

- ガラス容器を50℃に設定した恒温槽に入れ,2~20時間グラフト重合させる。

- 基材を取り出し十分に水洗後,乾燥させる。

- 3%の塩酸に30分浸漬後,十分に水洗し乾燥させる。これにより,SSSのナトリウムをH+に変換し,スルホン酸基とする。

図6 作製手順概要

4.塩基性ガス消臭材料の評価

4.1 評価手法

4.1.1 グラフト率

2.4の式(1)より,グラフト率の算出を行った。

4.1.2 外観評価

グラフト重合後の外観を目視・顕微鏡にて観察した。

4.1.3 消臭試験

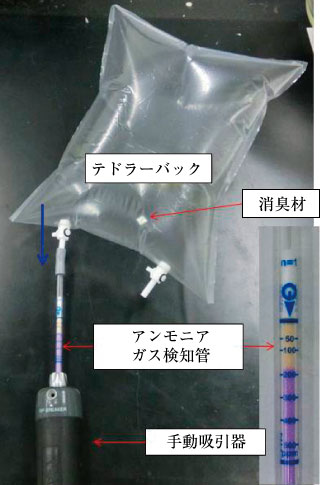

図7 消臭試験

ガス密閉性・耐食性の高いコック付き袋(テドラーバック)内に作製した消臭材料を入れ,濃度調整した塩基性ガスであるアンモニアを導入する(図7)。

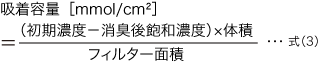

アンモニア導入後,経過時間ごとにガス検知管(ガステック社製)でアンモニア濃度を測定する。袋内のアンモニア濃度が変化しなくなった時点で,式(3)より消臭材料の単位面積当たりの吸着容量[mmol/cm²]を算出した。

4.2 評価結果

4.2.1 比較条件:吸収線量

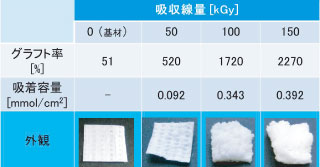

表2 消臭材料評価結果(比較条件:吸収線量)

吸収線量を変えて作製した消臭材料を評価した。

基材:PE不織布

吸収線量:50,100,150kGy

グラフト方法:液相グラフト重合

モノマー溶液浸漬時間:17h

吸収線量が大きいほど,グラフト率が大きくなり,基材が膨張した(表2)。これは,吸収線量が大きい程,基材にラジカルが多く発生し,モノマーが多く付与した為と考えられる。吸着容量は,グラフト率が高いものほど大きくなることが確認できた。

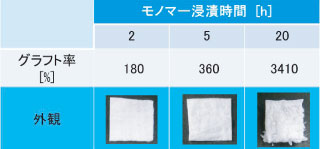

4.2.2 比較条件:モノマー溶液浸漬時間

表3 消臭材料評価結果

(比較条件:モノマー浸漬時間)

モノマーへの浸漬時間を変えて作製した消臭材料を評価した。

基材:PE不織布

吸収線量:100kGy

グラフト方法:液相グラフト重合

モノマー溶液への浸漬時間:2,5,20h

モノマー溶液への浸漬時間を長くすることで基材の膨張とグラフト率の増加が確認できた(表3)。これは,基材表面のラジカルとモノマーとの反応時間が長くなり,基材に付与するモノマーが増加したためと考えられる。

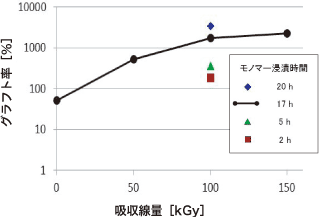

4.2.3 吸収線量とモノマー溶液への浸漬時間によるグラフト率の比較

図8 グラフト率の比較

吸収線量(4.2.1節)およびモノマー溶液への浸漬時間(4.2.2節)を変化させて作製した消臭材料について,グラフト率を図8に示す。

吸収線量が大きく,モノマー溶液への浸漬時間が長いほど,グラフト率は高くなる傾向である。しかし,吸収線量100,150kGyではグラフト率に大きな差はなく,サチュレーションしているように見受けられる。モノマー溶液への浸漬時間については,長くするほどグラフト率が高くなる。しかし,生産を考えた場合には,浸漬時間は短い方が望ましい。

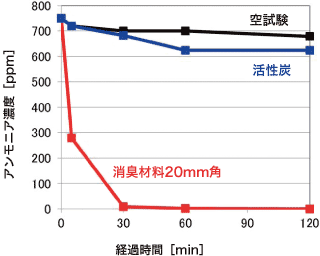

4.2.4 活性炭との性能比較

図9 活性炭との消臭性能比較

グラフト重合により作製した消臭材料について,他消臭剤との比較として,市販の活性炭と消臭性能を比較した。4.1.3節に示した消臭試験(図7)の方法にて試験を行った。4.2.1節において,吸収線量50kGyで作製した消臭材料20mm角と,消臭材料とほぼ同体積の市販活性炭を1Lテドラーバックにそれぞれ入れ,アンモニア初期濃度750ppmとし試験を開始した(アンモニアは40ppmで,人間の嗅覚には耐え難い程の非常に強い臭いである)。試験結果を図9に示す。

活性炭では,120分でアンモニア初期濃度750ppmから600ppm程度までの減少であった。それに対し,作製した消臭材料においては,30分で0ppmとなった。作製した消臭材料の吸着容量が非常に大きい事が分かった。

5.評価まとめ

EBグラフト重合により塩基性ガス用消臭材料を作製できた。また,ガス吸着容量は,市販の活性炭と比較しても優れた消臭材料であることが確認できた。今回は,実験レベルでの少量試作であったが,実際に生産を見据えた場合には,製造に掛かる時間やコスト面を考慮し,製造方法の見直しや条件の最適化により性能を向上させることが必要である。

グラフト重合は,基材および付与させるグラフト鎖の設定により,様々な機能性材料を作製できる手法であり,今後も応用事例が増えると予想される。

この記事は弊社発行「IWASAKI技報」第32号掲載記事に基づいて作成しました。

(2015年5月20日入稿)

テクニカルレポートに掲載されている内容は、原稿執筆時点の情報です。ご覧の時点では内容変更や取扱い中止などが行われている可能性があるため、あらかじめご了承ください。