技術資料

防浸形コンパクト樹脂充填LEDユニット「LEDioc RECT」

新技術開発部 要素技術開発課

キーワード

LEDioc RECT,充填,防浸,結露,塩害

1.はじめに

近年,異常気象・集中豪雨等に伴う河川の増水や冠水等が多くなってきていることもあり,足元付近を照らすための低位置照明器具,あるいは,河川敷遊歩道や桟橋など水辺に設置する照明器具においては,一時的な浸水にさらされるリスクがよりいっそう増加している。また,このような設置環境においては局所的な高湿度環境が形成されやすいことから器具内結露による故障が発生しやすく,LED照明器具の長寿命であるという利点を十分享受できていないケースも少なくない。

このような課題を受け,LED・電源一体基板を内蔵した器具きょう体内に透明シリコーン樹脂を充填することで高い防水・防湿信頼性を備えた電源内蔵形のコンパクトなLEDユニット「LEDioc RECT」の開発を行った。

本稿では,LED照明ユニット・器具に対して樹脂充填構造を適用する際の技術的なポイントを解説するとともに,開発したLEDioc RECTの構造や特長を紹介する。

2.樹脂充填に伴うLEDの発光特性変化

現在の白色LEDパッケージは,青色LED素子に蛍光体材料を組合せたものが主流であり,照明器具等に組み込まれて使用される際には,その周囲が空気であることを前提として所望の光色をもつ光が放射されるように蛍光体の種類や配合比率等が設計されている。したがって,LEDパッケージを空気より屈折率の高い透光性樹脂で充填することを考える場合,その点についての配慮が必要となる。

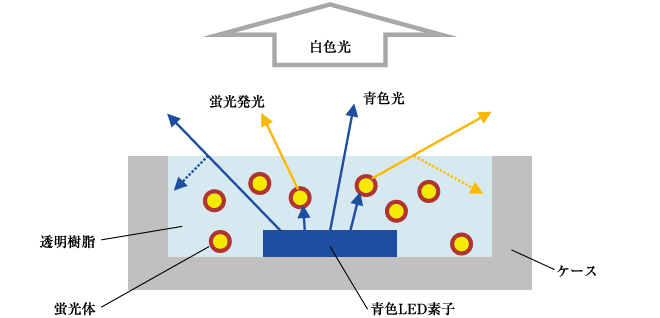

図1は,一例としてバスタブ状のケースに青色LED素子が実装され,凹部が蛍光体を含む透明樹脂で封止されているような構造をもつ表面実装(SMD)タイプのLEDパッケージの場合について,外部に光が放出される挙動を模式的に示したものである。

図1 白色LEDの発光

LED素子から放射される青色光が周囲の蛍光体によって主に黄色を中心とした広い帯域をもつ蛍光発光に変換され,直接外部に放射される青色光と蛍光発光の混色によって白色光が実現されている。封止樹脂から外部に光が取り出される際,空気との屈折率差に起因した全反射がLEDパッケージ表面で生じるため,その一部は内部に閉じ込められることになる。

一般に,材料の屈折率は短波長になるほど高くなるため,LED素子によって直接放射される青色光の方が蛍光発光と比べて内部に閉じ込められやすくなる。

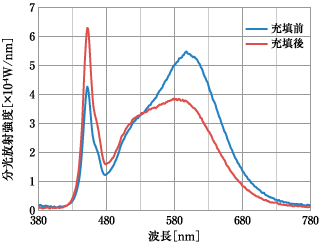

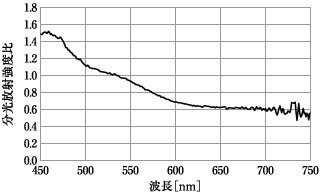

図2に,実際のLEDパッケージを,その開口部がLEDの発光面(約3mm角)に対して十分大きなアルミ容器(ø40mm程度)に配置した後,シリコーン透明樹脂を用いて充填したときの発光スペクトルの変化を示す。また,図3は,そのスペクトルを基にした充填前後における分光強度比の波長依存性を示したものである。充填によって青色発光ピークが増加する一方,蛍光発光成分については減少しており,分光強度比は波長に対してほぼ単調に減少していっているのがわかる。

図2 樹脂充填に伴うLEDの発光スペクトル変化

図3 波長-充填前後の放射強度比

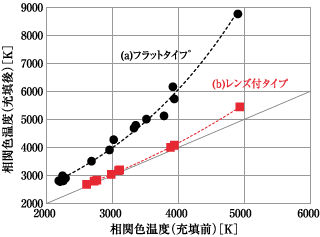

図4 各LED構造の相関色温度変化(樹脂充填前後)

このような樹脂充填に伴う発光スペクトルの変化は,LEDパッケージの構造形態,相関色温度等の違いによって挙動が異なってくる。図4は前述したバスタブ状のケース構造をもつLEDパッケージ(以下,フラットタイプ)と,中・高出力タイプのLEDパッケージで標準的な,光取り出し効率改善のための半球状レンズが封止樹脂として一体的に成形されたパッケージ(以下,レンズ付タイプ)について,種々の光色毎に充填前後の相関色温度を比較したものである。

レンズ付タイプの場合,すでに曲率をもった透明樹脂が発光面の上部に形成されていて全反射が生じにくいと考えられるため,後から充填することによる影響がフラットタイプに対して大幅に軽減されている。また双方,色温度が高くなるほど充填前後の乖離が大きくなる傾向が見てとれるが,これは,高色温度の方が相対的に蛍光発光に対するLED素子の青色光の占める割合が大きいため,青色発光ピークの増減による色温度への影響が大きくなることが一因と考えられる。

これらの挙動を踏まえ,樹脂充填構造をもつLED照明器具の検討に際しては,光色のシフトを考慮したパッケージ選定,あるいは影響を受けにくいレンズ付タイプの採用など器具仕様に応じた適切な選択が必要となる。

3.充填樹脂との密着性

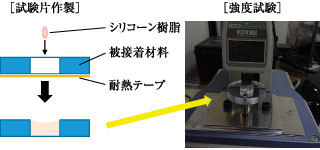

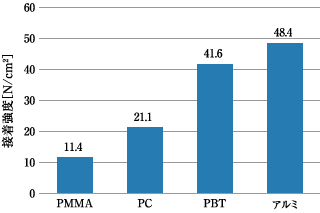

樹脂充填構造によって高い防水・防湿性能を発揮するためには,構成される材料との高い密着性を得ることが重要になる。そこで,代表的な材料としてアクリル(PMMA),ポリカーボネート(PC),ポリブチレンテレフタラート(PBT)の3種類の樹脂材料とアルミ合金(A5052)に対する密着性に関して定量的に評価するために,試験片による接着強度試験(図5)を行った。

試験片については,直径20mmの孔を設けた厚み10mmの材料を準備し,片面を離型性の高い耐熱テープで密閉化してから孔部にシリコーン樹脂を充填後,真空中で脱泡を行ったうえで,樹脂を加熱硬化させることで作製した。作製した試験片の充填面(テープを剥がして平坦面となっている側面)をプッシュプルゲージ(IMADA製:DS2-500N)にて押圧し,接着部もしくは充填樹脂自体が破壊に至った応力と接着面積(孔内側面面積)から接着強度を算出した。

図5 充填樹脂の接着強度試験

図6 シリコーン樹脂と各材料の接着強度

試験結果を図6に示す。接着強度が大きい方からアルミ>PBT>PC>PMMAとなった。アルミについては,接着界面における剥離ではなく充填樹脂自体がせん断亀裂による破壊となっていたことから,実際には測定値以上の強度が得られていると予測され,アルミ表面に形成されている酸化被膜層を介して強固な密着性が得られているものと考えられる。その他の3種類の樹脂材料についてはいずれも界面剥離が生じており,PCとPMMAについては接着強度としては相対的に弱いことがわかった。これらの十分な接着強度を得にくい材料に対しては,使用条件・構造等を踏まえてプライマー等の表面処理による補助を検討する必要があると考えられる。

また,接着強度については材料物性だけでなく表面状態(凹凸,粗さ)や充填樹脂の加熱硬化時に発生し得る材料からの放出ガスや気泡等の残留による影響を受ける可能性がある点についても注意が必要である。

4.樹脂充填LEDユニット

4.1 ユニット基本仕様・構造

図7 LEDioc RECT 製品外観

開発した樹脂充填LEDユニット「LEDioc RECT」の製品外観を図7に,基本仕様を表1に示す。

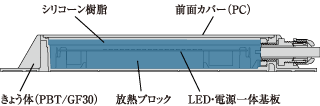

器具きょう体本体にPBT/GF30樹脂,前面カバーにはPCを採用した外郭構造がすべて樹脂製のコンパクトなLEDユニットであり,塩害地域における金属腐食による不具合が構造的に生じないことも含めて,樹脂充填構造による高い防水性能を生かして沿岸部・港湾等においても積極的に使用することが可能であるという特長をもっている。

なお,製品に付属するSUS製の端部金具によって,施工時に過剰な締付トルクが加えられた場合においても樹脂きょう体本体の破損を防止するとともに,万が一の前面カバーの脱落を防ぐ配慮をとっている。

| 名称 | LEDioc RECT(レディオック レクト) | |

|---|---|---|

| 形式 | EDW10011/NSAN1/2 | EDW10011/LSAN1/2 |

| 定格光束 | 650ℓm | 550ℓm |

| 定格電圧 | 100〜200V | |

| 周波数 | 50/60Hz共用 | |

| 消費電力 | 8.5W | |

| 光源色 | 昼白色タイプ(5000K相当) | 電球色タイプ(2700K相当) |

| 平均演色評価数 | Ra80 | |

| 定格寿命 | 60000時間(光束維持率80%) | |

| 保護等級 | IP67(水/海水への一時的な浸水を許容) | |

| 使用温度範囲 | -20℃〜+35℃ | |

図8 ユニット断面構造

図8はユニットの内部断面構造を示したものである。LED・電源一体基板をきょう体内に収納し,それらがすべて埋設されるような充填構造をとっている。また,周囲温度の変化や点灯・消灯に伴う膨張収縮が生じても充填樹脂の変形によって接着面への応力が緩和されるよう,前面カバーと充填樹脂との間にはわずかな隙間を設けている。

本ユニットにおいては,前面カバーときょう体を接着することで基本的防水はとられているが,このような充填構造によって器具内結露や万が一のカバー内部への浸水が生じた場合においても,通電部を保護し故障リスクを大幅に軽減できる。

4.2 防水性能

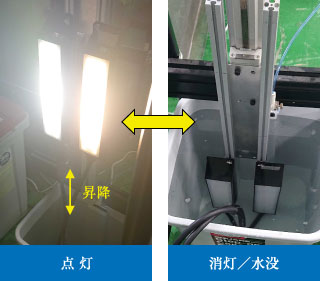

図9 繰り返し水没試験

本ユニットの防水性能については,一時的な浸水が繰り返し生じ得る使用環境を想定し,一般的なIP試験や防湿形器具として求められる防湿試験による確認だけでなく,点滅サイクルを伴う繰り返し水没試験にて長期的な信頼性検証を行った(図9)。

試験は,ユニットを温度が安定するまでの時間として1時間定格点灯させた後,消灯とともに10分間水没させる,という動作を1サイクルとして合計100サイクル行い,ユニット内への浸水がないことを確認した。

5.おわりに

本報告では,海水を含む一時的な冠水・腐食の恐れのある場所への設置に最適なコンパクト樹脂充填LEDユニットについての特長,ならびにその機能を実現するための技術的内容について概説した。

冒頭で触れたとおり,日本は海で囲まれた島国であり,河川が急勾配であるという事情から,台風や集中豪雨等に伴う洪水等の水害が起こりやすいという地理的な要因を抱えている。近年の異常気象の影響等もあって,こうした被害が毎年のように発生することが懸念される中で防災・減災への意識はいっそう高まっており,インフラの一部を担う照明機器に対してもより高い信頼性が求められている。

今回の開発製品がその一助となることを願いつつ,今後も開発の中で得られた知見をもとにさらなる技術開発を行っていく所存である。

この記事は弊社発行「IWASAKI技報」第41号掲載記事に基づいて作成しました。

(2020年4月23日入稿)

テクニカルレポートに掲載されている内容は、原稿執筆時点の情報です。ご覧の時点では内容変更や取扱い中止などが行われている可能性があるため、あらかじめご了承ください。